Koroze kovů v mořském prostředí

Publikováno 1.12.2020

S korozí kovů na lodi ve slaném mořském prostředí se potkal snad každý, kdo jezdí na loď. Problémy s korozí jsou častým jevem

a korodují i díly z kovů, které samostatně slanou vodou nekorodují.

V článku se s vámi podělím o své zkušenosti, jak nepřijemné korozi zabránit či ji výrazně omezit.

Co způsobuje korozi?

Za korozi v mokrém a slaném prostředí můžou elektrochemické děje. A děje se tomu v místech, kde se stýkají dva různé kovy.

Velmi často se na lodi stýkají díly z nerezové oceli s hliníkovými díly. Oba kovy, pokud by byly ve slané vodě samostatně

by nekorodovaly. Ale rozdílné kovy mají obvykle rozdílný svůj elektrochemický potenciál a vznikne tím galvanický článek, který

je vodivým spojením obou kovů zkratován, tedy dodává svůj zkratový elektrický proud a tím je spuštěna elektrochemická reakce.

Takto vypadá po demontáži nerezového dílu od hliníkové palubní lišty plocha, kde se oba kovy dotýkaly pouze 2 roky. Palubní

lišta je sice chráněna proti korozi eloxováním (vytvořením ochranné vrstvy oxidu hliníku na povrchu, tato vrstva již dále

neoxiduje, a tím před oxidací chrání i samotný hliník) ale při montáži dílů na sebe vždy dojde k mikroskopickému poškození vrstvy,

nehledě na vyvrtané otvory pro šrouby, kde eloxovaná vrstva chybí. Pak už stačí mořská voda a koroze začíná.

Na první pohled je vidět, že koroze napadla hliník a ne nerezovou ocel. To souvisí s elektrochemickými potenciály. Zjednodušně řečeno,

kov s nižším potenciálem se bude postupně rozpouštět za vzniku své soli zatímco pro kov s vyšším potenciálem se stal redukčním činidlem,

čímž tento kov chrání. To je princip zinkových anod, které znáte z lodí. Zde je vybrán zinek jako kov s nejnižším elektrochemickým potenciálem

vůči ostatním kovům vyskytujících se na lodi. Tím se zinková anoda rozpouští do své soli a chrání před rozkladem ostatní kovy s vyšším

potenciálem.

Je tedy potřeba znát elektrocemické potenciály kovů, ale ne ty standardně uváděné vzhledem k vodíkové elektrodě, ale

pro nás jsou důležité potenciály kovů namočených ve slané (mořské) vodě. Tabulku potenciálů pro mořskou vodu uvádím níže.

| Kov |

Potenciál v mořské vodě [V] |

| Nerez ocel A4 (DIN 1.4401) |

0 až +0,2 |

| Měď - Cu |

-0,25 |

| Olovo - Pb |

-0,3 |

| Cín - Sn |

-0,5 |

| Železo - Fe / uhlíková ocel |

-0,5 |

| Hliník - Al |

-1,0 |

| Zinek - Zn |

-1,0 |

Při pohledu na tabulku je už jasno. Hliník jako kov s nižším potenciálem než nerezová ocel se tedy stal

redukčním činidlem pro nerez a sám na to doplatil korozí. Ne vždy však budeme znát potenciál nějakého kovu,

protože se často používají slitiny. Rozdíl potenciálů si můžeme snadno sami změřit voltmetrem. Potřebujeme

k tomu dva kovy, které chceme zkoumat z pohledu možné elektrokoroze, sklenici s mořskou vodou a voltmetr.

Kovy zavěsíme do sklenice s vodou tak, aby se vzájemně nedotýkaly. Voltmetrem změříme mezi jejich vynořenými

konci napětí.

Mezi páskem z hliníkové slitiny a šroubem z nerezu A4 jsem naměřil napětí 0,93 Voltu, což přibližně odpovídá

očekávanému napětí mezi nerezem a čistým hliníkem 1,0 Voltu.

Teorii známe, ale jak korozi omezit?

Buď můžeme spojovat vždy stejné kovy nebo kovy se stejným potenciálem (to platí i pro šrouby) nebo zabránit

toku elektrického proudu mezi nimi. Použití například pozinkovaných šroubů do hliníku sice z pohledu potenciálu

má logiku, ale je třeba si uvědomit, že při dotažení šroubu dojde k mikroskopickému poškození zinkové vrstvy a

šroub relativně rychle zrezaví a obnaží se jeho skutečný materiál - ocel a ta pak zkoroduje rychle a rez zanechá

po sobě nehezké stopy. Sám jsem si vyzkoušel a pak jsem všechny zbytky zrezivělých šroubů odvrtával, protože

povolit už ničím nešly či se přetrhly. Řešení je zabránit toku proudu izolací.

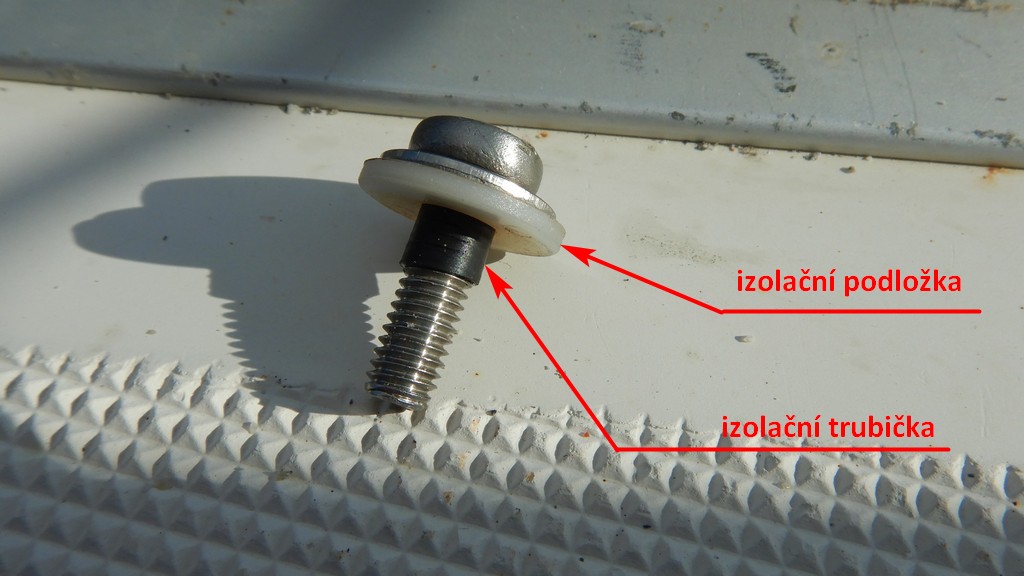

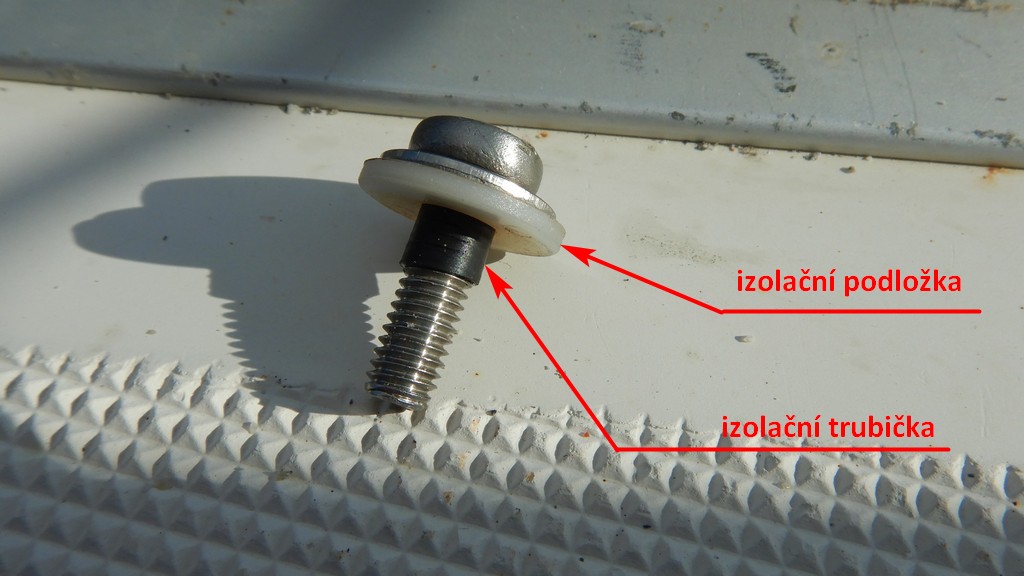

Je nezbytné vložit elektrickou izolaci mezi všechna místa, kde by se rozdílné kovy mohly vodivě dotýkat. U šroubů

to byla nejen izolační podložka pod hlavu ale i izolační trubička realizovaná smršťovací bužírkou na dřík šroubu v

délce díry v hliníku, kterou bude procházet.

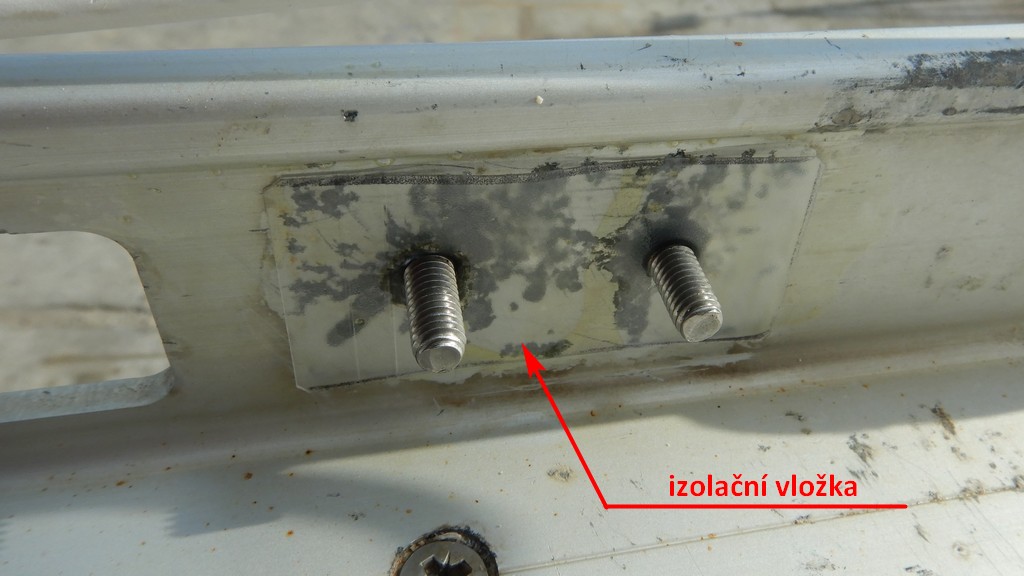

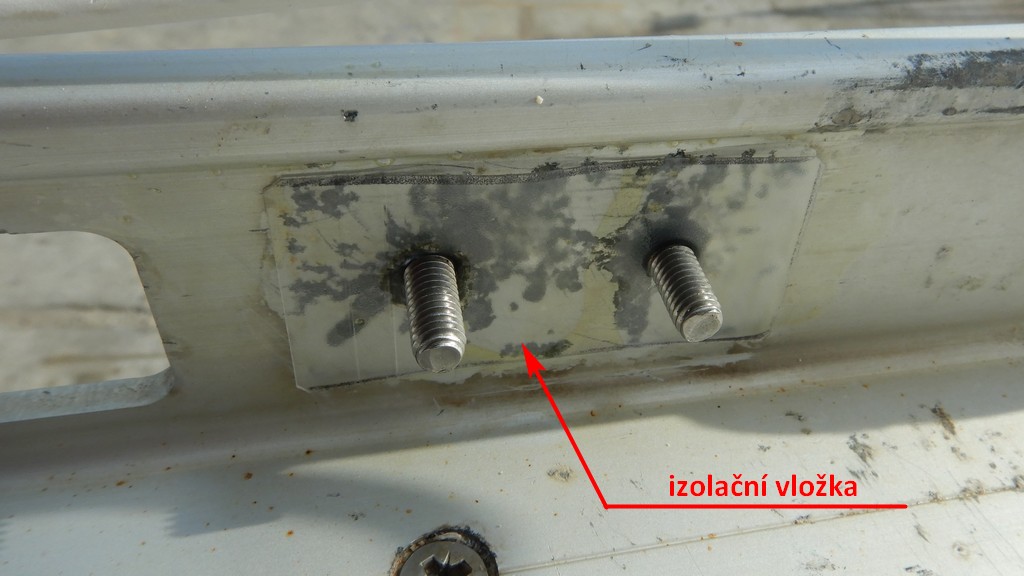

Dále jsem vložil izolační vložku s drobným přesahem na celou plochu, kde se rozdílné kovy budou dotýkat.

K výrobě izolace se dají použít plastové kancelářské desky nebo tenká pryž 0,5 mm.

Nerezový díl je přitažen maticemi z téhož materiálu. Proto mezi maticemi a vlastním dílem není třeba dávat

izolační podložky.

Ale na druhé straně se nerezové hlavy šroubů nesmí dotýkat vodivě hliníkové lišty.

Pro zkontrolování práce doporučuji mezi oběma díly v suchém stavu změřit elektrický odpor ohmetrem. Odpor

by měl být velký, prakticky neměřitelný v řádech MegaOhmů. Jen nezapomeňte, že pro měření na eloxovaném hliníku nestačí

přiložit měřicí hrot na eloxovaný povrch, který je nevodivý, ale je třeba se dotknout vlastního hliníku, napříkald v místě,

kde eloxovaný povrch je už stejně poškozen.

Slaná voda je také nepřítelem elektroniky jako takové. Jak zde zlepšit její ochranu popisuji ve článku

ochrana elektroniky na moři.

Jaké izolační materiály volit?

Samozřejmě takové, které jsou mechanicky pevné, jsou dobrými izolanty i ve vlhku a nepodléhají degradaci UV zářením.

To je například silon, podložky z něj se dají koupit. Horší je to se sehnáním silonové desky o tloušťce cca

1 - 2 mm, zvláště v cizích zemích. Proto v článku popisuji použití materiálů, které jsem sehnal a sám využil.

Třeba ty plastové kancelářské desky jsem koupil v papírnictví na Islandu. Přesto, že ty desky na přímém slunci

nevydrží déle jak rok, protože zkřehnou a rozlámou se, tak stažené mezi dvěmi kovy jsou ve tmě a UV záření

k nim nemůže. Proto mi drží už třetím rokem. Jako pryž vozím na lodi metráž bílé silikonové pryže o tlouštce

2mm a podložky z ní vyrobené drží už pátým rokem.